Materialien

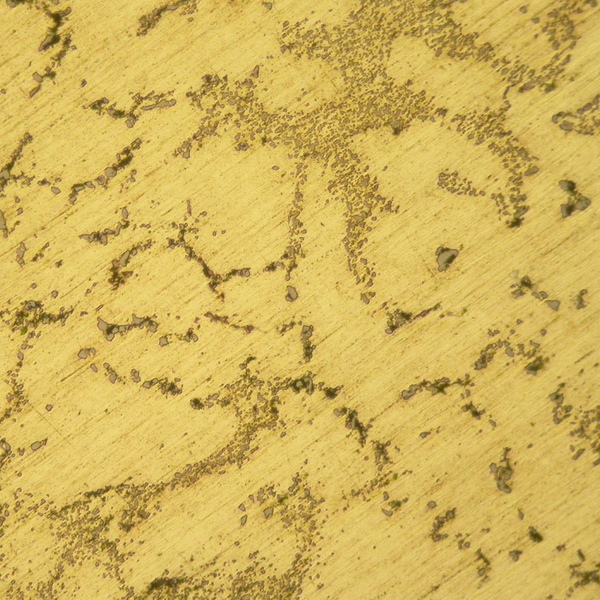

Wir stellen Abgüsse aus acht Grundlegierungen des Aluminiums her: AlSi10MgMn, AlSi10Mg (Cu), AlSi8Cu3, AlSi7Mg0.3, AlSi12, AlSi12 (Cu), AlMg5Si1Mn und AlCu5NiCoMnSbZrTi (RR350). Bei den Legierungen AlSi10MgMn, AlSi7Mg0.3 und RR350 muß mit thermischer Wärme , für die Verbesserung der mechanischen Eigenschaft, bearbeitet werden. Die thermische Bearbeitung sichert die Zusammenarbeit mit zertifizierten externen Firmen.

| Materialien |

|---|

| AlSi10MgMn |

| AlSi10Mg (Cu) |

| AlSi8Cu3 |

| AlSi7Mg0.3 |

| AlSi12 |

| AlSi12 (Cu) |

| AlMg5Si1Mn |

| AlCu5NiCoMnSbZrTi (RR350) |

Technologische Ausstattung der Schmelzhütte

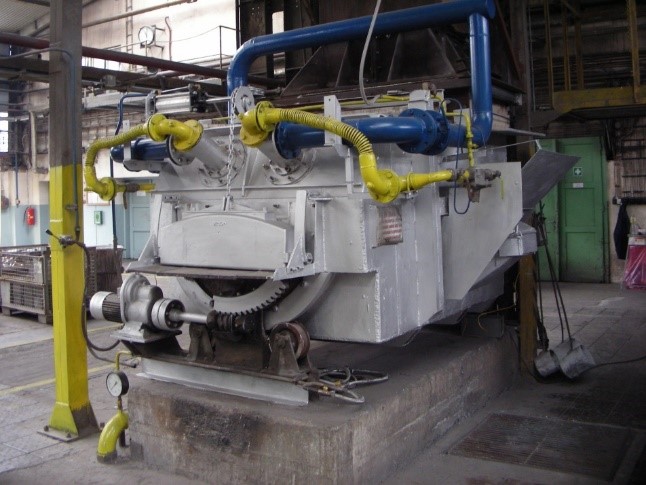

Schmelzhütte

Für den Erguss von Flüssig-Metall benutzen wir vier Gas-Schmelz-Öfen. Zwei Herdöfen des Models/Typs „Sklenár“ mit der direkter Erwärmung von einem Volumen von 900 Kilo und 2 Becher-Schmelz-Öfen mit einem Volume von 600 Kilo und 100 Kilo. Für das Kokillengießen haben wir 6 haltbare elektrische Widerstandbehälter mit einer Kapazität von 250 Kilo.

Formerei

Abgiessen im Sand

Sandformen mit Bentonitgemisch stellen wir mit der neuen formgebenden Maschine HSP-3 der Firma HWS-Sinto her. Die Maschine HSP-3 arbeitet nach der Technologie der Verdichtung vom Sand - Methode SEIATSU. Weiterhin stellen wir Abgüsse nach zwei formgebende Maschinen LSS 3R, Rüttel-Pressform-maschine, her. Diese Maschinenformung ermöglicht uns die Genauigkeit der Abgüsse CT9 nach ISO 8062.

| formgebende Linie | Rahmengröße (mm) | Anzahl der Formen / Schicht |

|---|---|---|

| HSP-3 | 1000x800x300 | 30 |

| LSS 3R | od 450x350x80 do 680x500x220 | 30 - 50 |

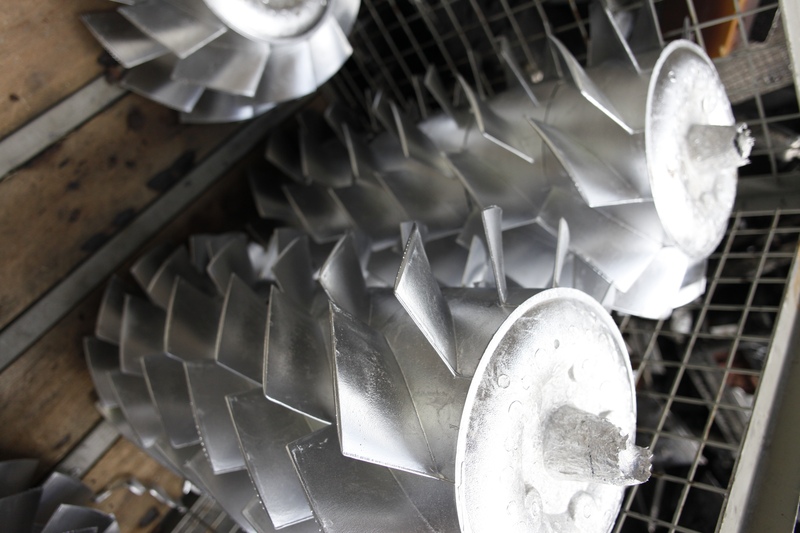

Kokillenarbeitsstelle

Der Kokillenarbeitsplatz hat 6 Gießmaschinen des Types EMBO zur Verfügung. Die Gießtische sind mit hydraulischer Hebevorrichtung und öffnen nach sechs Seiten. Die Kokillenabgüsse können mit Sandkern oder ohne sein. Die Genauigkeit des Abgießens erfolgt nach ISO 8062 CT8 bis CT9. Zu den Kokillenabgüssen kann man Stahl oder Messing Zugüsse geben. Maximale Kokillenzugießmenge ist 18 Kilo.

| Kokillenmaschine | Anzahl Abgüsse / Schicht |

|---|---|

| 6 x Kokillenmaschine des Typ's EMBOO | 30 – 200 (nach dem Gewicht des Abgusses) |

| 1 x Kokillenmaschine des Typ's CGH-08 (mit vertikaler und teibarer Ebene) | bis 200 |

| 1 x Kokillenmaschine des Typ's KG-222 | bis 200 |

| 2 x spezielle Kokillenmaschinen für Abgüsse TATRA | bis 200 |

Handformung

Die Handformung verwertet im Fall der Eizelstückherstellung oder der Herstellung von großen Maßabgüssen solche, die maschinell nicht formbar sind. Das Abgussgewicht ist auf einer Größe der Gießpfannen mit einem Maximum von 250 Kilo Schmelze begrenzt. Das schwerste Erzeugnis war ein Abguss mit einem Bruttogewicht von 149 Kilo und 11 Kernen. In der Handformung erreichen wir eine Genauikeit gemäß ISO 8062 CT10.

| Rahmengröße (mm) | Anzahl der Formen / Schicht |

|---|---|

| von 300x230x55 | 12 |

| max 1900x1000x300 | 3 |

max. 250 kg taveniny

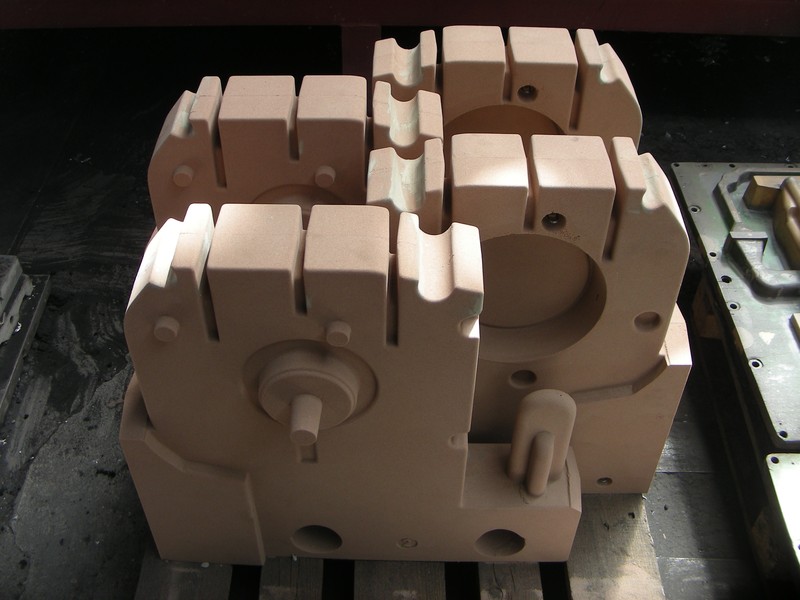

Kernmacherei

Die Alluminiumgießerei hat eine eigene Kernmacherei. An diesem Arbeitsplatz der Kernmacherei befindet sich 3 Schußmaschinen, mit denen eine Herstellung von Kernen mit einem Gewicht von 0,1 Kilo bis 45 Kilo möglich ist – Methode COLD-BOX. Weitere zwei Maschinen sind für die Methode HOT-BOX bestimmt. Am Arbeitsplatz der Handformung für Kerne werden Kerne mit einem Gewicht bis zu 120 Kilo hergestellt.

Putzerei

Für die Entfernung von Zugüssen, Ausgüssen und Mündungssysteme wird eine Bandsäge benutzt. Das Ausklopfen der Kerne wird mit einem pneumatischen Presslufthammer durchgeführt. Eine weitere Zurichtung erfolgt mit Kettenband, mit einem Kettenbandschleife. Eine Rotationspfeile und mit der Hilfe von manuellen Werkzeugen. Die Abgüsse beim Sandgießen und anderen Kokillen-güssen werden mit Edelstahlschrot in einer Spritzmaschine DISA gespritzt.